汽车装饰件PVD真空镀膜后3D激光镭雕花纹图案

一、工艺概述

在现代汽车装饰件制造领域,PVD真空镀膜结合3D激光镭雕技术已成为高端汽车车灯、氛围灯装饰的主流工艺方案。该工艺通过物理气相沉积(PVD)技术在基材表面形成高硬度、高耐磨的金属或陶瓷镀层,再采用精密激光镭雕设备在镀层表面雕刻出各种精细花纹图案,实现了功能性与美观性的完美结合。

二、PVD真空镀膜工艺

1. 前处理阶段

清洁处理:超声波清洗去除基材表面油污、杂质

表面活化:等离子清洗增强表面附着力

底漆喷涂:部分材料需先喷涂专用底漆提高结合力

2. PVD镀膜过程

真空环境建立:将工件装入真空室

离子轰击清洗:利用氩离子轰击进一步清洁表面

镀膜沉积:通过磁控溅射或电弧离子镀技术沉积金属/陶瓷层

膜层控制:精确控制膜厚在0.1-5μm范围内

3. 常用镀层材料

装饰性镀层:铬、钛、锆及其氮化物、碳化物

功能性镀层:类金刚石碳膜、氧化硅等

三、3D激光镭雕工艺

1. 激光器选型

光纤激光器:适用于大多数金属镀层雕刻

紫外激光器:用于高精度、热影响区小的场景

CO₂激光器:适用于部分非金属材料的雕刻

2. 工艺参数控制

功率调节:20W-100W可调,根据材料特性选择

频率设置:20kHz-100kHz,影响雕刻精细度

扫描速度:100mm/s-2000mm/s,与图案复杂度匹配

焦点控制:采用3D大幅面动态聚焦系统保证不同位置异形曲面雕刻一致性

3. 图案设计要点

矢量图处理:将设计图案转换为激光路径文件

灰度控制:通过功率调节实现不同深浅效果

防伪设计:可制作微米级特征增强防伪性

4. 激光镭雕工艺优势

高精度:可实现10μm级别的精细图案雕刻

无接触:避免传统机械加工导致的材料变形

环保节能:相比化学蚀刻工艺更环保

设计灵活:可快速更换不同图案设计

耐久性强:PVD镀层配合激光雕刻具有优异的耐磨性

耐候性测试:包括盐雾试验、UV老化测试等

四、典型应用案例

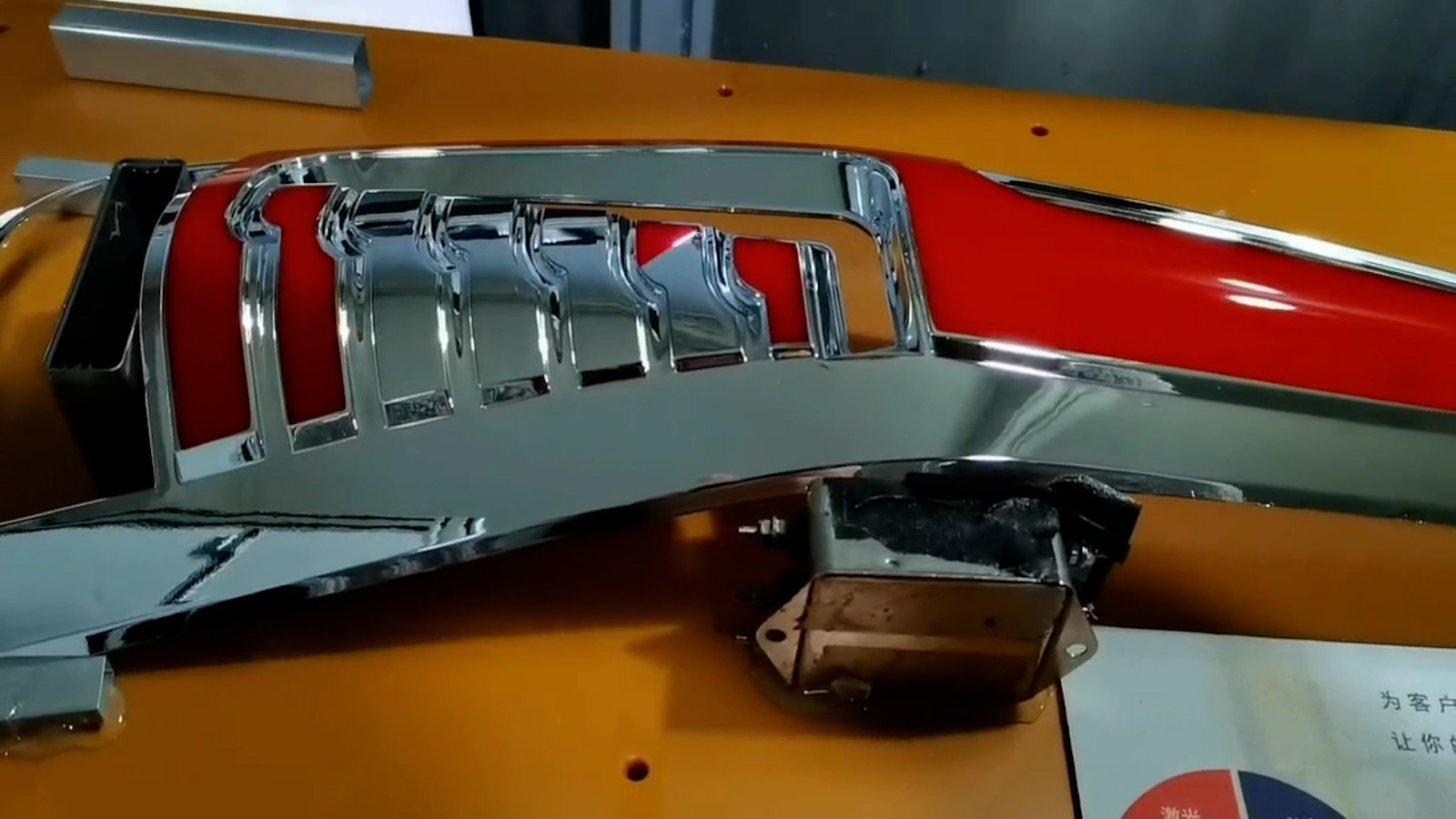

汽车车灯装饰框:镀铬后镭雕品牌LOGO或纹理

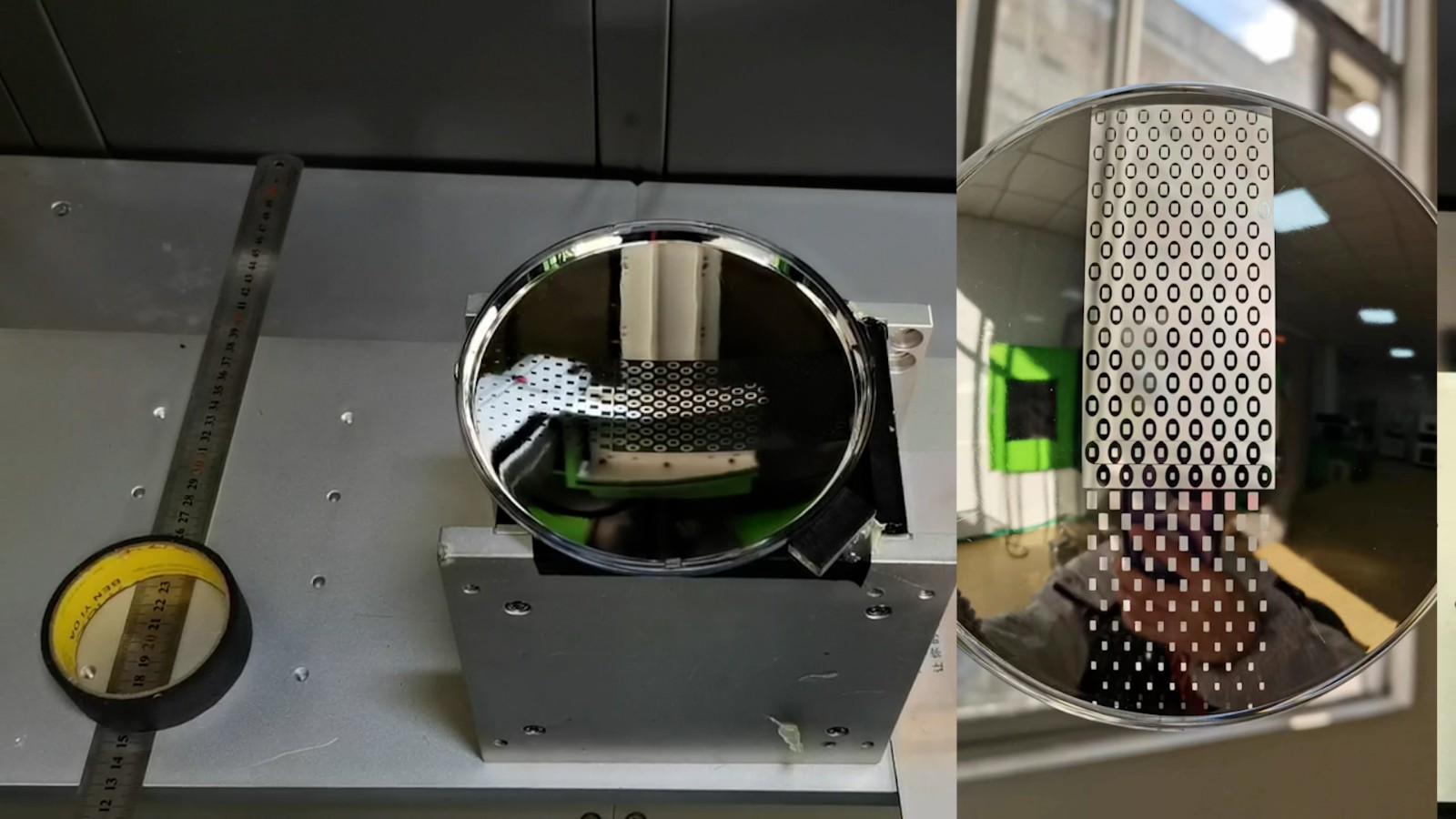

车内氛围灯导光条:透明镀膜后镭雕导光网点

门把手装饰件:黑色镀层上镭雕个性化图案

中控台装饰条:多种颜色PVD镀层组合镭雕

PVD真空镀膜后3D激光镭雕工艺已成功应用于多款高端车型的装饰件生产,为客户提供了兼具美观性和功能性的解决方案。随着汽车个性化需求的增长,PVD镀膜结合3D激光镭雕技术将在汽车装饰领域发挥越来越重要的作用。

- 上一篇: 摩托车前脸装饰件3D激光镭雕剥漆工艺:科技赋能光影美学

- 下一篇: 紫外激光打标机能在玻璃上刻字吗